ایمنی و تهویه صنعتی برای جوشکاری

در این مطلب به انواع روش های جوشکاری ، مزایا و معایب هر یک ، نوع آلودگی ، گاز و فیوم تولید شده در جوشکاری و راهکار های ایمنی و روش های تهویه و جذب آلاینده های شیمیایی جهت حفاظت جوشکاران پرداخته شده است.

انواع جوشکاری

• جوشکاری قوس الکتریکی گاز (MIG)

جوشکاری قوس الکتریکی گازی (MIG) تحت حفاظت گاز بی اثر مثل آرگون یا دی اکسید کربن انجام می شود . وظیفه گاز بی اثر حفاظت از کیفیت جوش و بالا رفتن استحکام جوش و اکسید نشدن فلز در دمای بالا است.

تجهیزات جوش قوس الکتریکی گازی (MIG)

1- منبع جوش

2- گیره اتصال به زمین (کاتد )

3- مخزن گاز (دی اکسید کربن یا آرگون )

4- تفنگ جوشکاری

کاربرد جوشکاری MIG

شما می توانید از جوش MIG جهت جوشکاری فولاد پر کربن ، استیل ضد زنگ ، آلومینیوم ، مس ، منیزیم ، برنج ، نیکل و سایر آلیاژ ها استفاده نمائید.

مزایای جوشکاری MIG

• جوشکاری طیف گسترده ای از فلزات با ضخامت های گوناگون

• قابلیت جوشکاری در همه جهات

• کیفیت جوش بالا

• پاشش گدازه جوش کم

• یادگیری آسان

معایب جوشکاری MIG

• عدم استفاده این روش در ورق های زیر یک میلیمتر

• نیاز به مخزن گاز بی اثر بی اثر در مقایسه با سایر روش ها

• کنترل کم تر جوشکار روی مذاب جوش به نسبت روش TIG

• جوشکاری الکترود (Stick)

جوشکاری الکترودی شبیه بودن الکترود به تکه های چوب به Stick معروف می باشد . جزو متداول ترین روش های جوشکاری در دنیا به حساب می آید. ولتاژ در این روش ثابت و آمپراژ بر حسب طول قوس ایجاد شده متغیر است. حداکثر میزان آمپر جهت جوشکاری با الکترود 140 آمپر است . این عقیده اشتباه است که اکثر مردم فکر میکنند دستگاه های اینورتر بر اساس حداکثر ضخامت ساخته می شود ، اما اینگونه نیست شما با آمپر 130 نیز می توانید فلزات با ضخامت متفاوت را به هم جوش دهید.

تجهیزات جوش الکترود

1- منبع تغذیه ولتاژ ثابت

2- نگهدارنده الکترود

3- اتصال به زمین (کاتد)

4- الکترودها

کاربرد جوشکاری الکترود

شما می توانید از جوش الکترود جهت جوشکاری و ساخت قطعات سنگین ، ورق ها ، تجهیزات و ماشین الات با متریال فولاد ، استیل زد زنگ ، آهن سیاه ، آلیاز های نیکل و کروم ، آلومینیوم استفاده نمائید.

مزایای جوشکاری الکترود

• امکان جوشکاری طولانی مدت

• یاد گیری آسان

• در دسترس بودن تجهیزات

• تجهیزات و مواد اولیه به نسبت ارزان

معایب جوشکاری الکترود

• وجود گل جوشکاری روی ناحیه جوش شده

• پاشش گدازه بالا

• کیفیت پایین تر جوش به نسبت سایر روش ها

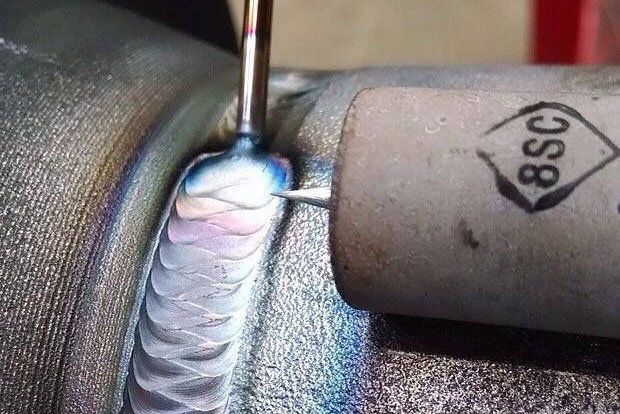

• جوشکاری تنگستن (TIG)

در جوشکاری تنگستن مانند روش MIG دو قطعه بر اثر قوس الکتریکی در محیط گاز بی اثر مثل آرگون یا هلیوم به یکدیگر متصل می شوند با این تفاوت قوس الکتریکی توسط فلز تنگستن نوک تیز ایجاد می شود و در صورت نیاز به فلز پر کننده باید بصورت جداگانه به جوشکاری اضافه شود.

تجهیزات جوش تنگستن

1- منبع تغذیه ولتاژ ثابت و متناوب

2- تفنگ الکترود تنگستن

3- اتصال به زمین (کاتد)

4- سیم پر کننده

5- مخزن گاز بی اثر

کاربرد جوشکاری تنگستن (TIG)

از جوش تنگستن برای جوشکاری طیف وسیعی از تجهیزات ، لوله های فشار قوی گازی، دیگ های بخار و آلیاژ های گوناگون از جمله فولاد ، استیل ضد زنگ ، آلومینیوم و تیتانیوم استفاده می شود.

مزایا جوشکاری تنگستن (TIG)

• کیفیت جوشکاری بسیار بالا

• جوشکاری طیف گسترده ای از فلزات با ضخامت های گوناگون

• نفوذ و عمق بالا جوشکاری

معایب جوشکاری تنگستن (TIG)

• هزینه تجهیزات و گاز هلیم بالا

• نیاز به اپراتور حرفه ای ومسلط دارد

• استفاده از هر دو دست حین عملیات جوشکاری

• جوشکاری پلاسما (PAW)

جوشکاری پلاسما دقیقا مانند جوشکاری به روش TIG می باشد که به جای گاز بی اثر از گاز یونیزه شده استفاده میگردد.

تجهیزات جوشکاری پلاسما

1- تفنگ جوشکاری

2- منبع تغذیه نیرو

3- ژنراتور

4- تجهیزات کنترل

5- مخرن گاز

کاربرد جوشکاری پلاسما

از جوش پلاسما جهت جوشکاری انواع آلیاژ های فولادی ، استیل ضد زنگ ، آلومینیوم ، تیتانیوم ، طلا ، نقره و … استفاده می شود.

مزایا جوشکاری پلاسما

• عمر بالا الکترود مصرفی

• قابلیت جوشکاری در آپراژ کم

• کیفیت جوشکاری بالا

• افزایش سرعت و کارایی جوشکار

معایب جوشکاری پلاسما

• هزینه تجهیزات و گاز هلیم بالا

• نیاز به اپراتور حرفه ای و مسلط دارد

• استفاده از هر دو دست حین عملیات جوشکاری

• جوشکاری لیزر

جوشکاری لیزر به دو صورت کاربرد دارد . روش اول (EBW) جریان پرتو پر سرعت و متمرکز الکترون دو قطعه مورد نظر را بمباران میکند و با بالا رفتن انرژی جنبشی آن نقطه بمباران شده و رسیدن به نقطه ذوب ، دو قطعه با یکدیگر جوش می خورند. این پرتو های الکترون امکان نفوذ عمیق در عین حال کمترین شعاع ممکن را فراهم می نماید.

روش دوم (LBW) مانند روش اول می باشد با این تفاوت که جریان پر سرعت و متمرکز از فوتون ها به سطح قطعات بمباران می شود.

مزایای جوشکاری لیزر (EBW)

• بدون آلودگی گازی

• نفوذ جوش بسیار عمیق

• جوشکاری باکیفیت و تمیز

• شعاع کوچکی از قطعه تحت تاثیر تنش حرارتی قرار می گیرد

• استفاده به طور گسترده در صنعت

معایب جوش لیزر (EBW)

• هزینه راه اندازی اولیه بالا

• سرعت پایین تر جوشکاری به نسبت روش LBW

• پیچیدگی ابزار و تجهیزات

• تولید اشعه ایکس

مزایا جوشکاری لیزر (LBW)

• هزینه راه اندازی پایین تر به نسبت روش EBW

• امکان جوشکاری قطعات با ابعاد مختلف

• سرعت بیشتر جوشکاری

• شعاع کوچکی از قطعه تحت تاثیر تنش حرارتی قرار می گیرد

• عدم تولید اشعه ایکس

• امکان جوشکاری به صورت اتوماتیک

معایب جوشکاری لیزر (LBW)

• ایجاد آلودگی گازی

• نفوذ پایین تر جوش به نسبت روش EBW

• عدم امکان جوشکاری قطعات غیر تمیز

• نیاز به پرداخت کاری و عملیات حرارتی پس از جوشکاری

• جوشکاری گاز

جوشکاری گاز در واقع توسط گرم شدن انتهای مواد تا نقطه ذوب آن توسط مشعل ایجاد می شود. معمولاً اکسیژن با گاز هایی مثل استیلن ، هیدروژن ، بنزین ، بوتان و … مخلوط و مشتعل می شود.

جوشکاری گاز در واقع گرم کردن انتهای مواد تا حدی است که ذوب شده و ذوب می شوند. برای رسیدن به این موفقیت ، جوشکار باید قطعه ای از تجهیزات را داشته باشد که بتواند شعله های آتش را در دمای بالا ایجاد کند.

تجهیزات جوشکاری گاز

1- مخزن سوخت

2- مخزن اکسیژن

3- شیرهای کنترل

4- محفظه اختلاط

5- مشعل جوشکاری

کاربرد های جوشکاری گاز

جوشکاری گاز در جوش ورق های نازک ، ساخت هواپیما ، اتوموبیل ، فولاد های پر کربن کاربرد دارد.

مزایای جوشکاری گاز

• جوشکاری فلزات آهنی و غیر آهنی

• بدون نیاز به برق

• هزینه تجهیزات نسبتاً ارزان

• یادگیری آسان

• قابل حمل بودن تجهیزات

معایب جوشکاری گاز

• برای تجهیزات ضخیم مناسب نمی باشد

• برای فولاد با نقطه ذوب بالا مناسب نمی باشد

• سرعت جوشکاری کم

• نداشتن محافظ شار اختصاصی

گاز ها و آلاینده های جوشکاری

– گازهای محافظ مانند دی اکسید کربن ، آرگون ، هلیوم و غیره

– گازهای سوختی مانند استیلن ، پروپان ، بوتان و غیره

– دی اکسید کربن از تجزیه شارها

– مونوکسید کربن از خرابی گاز محافظ دی اکسید کربن در جوشکاری MIP

– ازن از تعامل قوس الکتریکی با اکسیژن جوی

– اکسیدهای نیتروژن از گرم شدن اکسیژن و نیتروژن جوی

– کلرید هیدروژن و فسژن تولید شده توسط واکنش بین نور ماوراء بنفش و بخارات حاصل از حلال های دفع شونده

– پوشش های پلی اورتان می توانند سیانید هیدروژن ، فرمالدئید ، دی اکسید کربن ، مونوکسید کربن ، اکسیدهای ازت و بخارات ایزوسیانات تولید کنند.

– سوختن پوشش ها و رنگ های وینیل و ضد زنگ ها می توانند کلرید هیدروژن و فسفین تولید می کند.

بیماری های شغلی جوشکاری

فیوم های زیان آور

| نوع فیوم | منبع | تاثیر بر سلامتی |

|---|---|---|

|

Aluminum آلومینیوم |

جوشکاری آلومینیوم برخی از آلیاژها ، به عنوان مثال ، مواد مس ، مس ، روی ، فولاد ، منیزیم ، برنج | تحریک کننده تنفسی |

|

Beryllium برلیوم |

ماده سخت کننده موجود در مس ، منیزیم آلیاژهای آلومینیوم و اتصالات الکتریکی است. | آسیب به دستگاه تنفسی ، بیماری های مزمن و سرطان ریه |

|

Cadmium Oxides کادمیم اکساید |

استیل ضد زنگ حاوی کادمیوم یا مواد اندود شده ، آلیاژ روی | تحریک سیستم تنفسی ، گلو درد و خشکی ، درد قفسه سینه و مشکل تنفسی. اثرات مزمن شامل آسیب کلیه و نفخ است. سرطان زا |

|

Chromium کروم |

استیل ضد زنگ و پر آلیاژ ، الکترود های جوشکاری. آبکاری روی فلزات | خطر ابتلا به سرطان ریه ، تحریک پوستی |

|

Copper مس |

آلیاژهایی مانند مونل ، برنج ، برنز. الکترود جوشکاری | سوزش چشم ، بینی و گلو ، حالت تهوع و بیماری تب دود فلزی |

|

Fluorides فلوراید |

پوشش الکترود و مواد شار برای فولادهای کم آلیاژ و پر آلیاژ | تحریک چشم ، بینی و گلو ، مواجهه طولانی مدت منجر به مشکلات استخوانی ، مفصلی و عفونت و آب آوردن ریه ها است. |

|

Iron Oxides اکسید آهن |

آلاینده اصلی در کلیه فرآیندهای جوشکاری آهن یا فولاد | سایدروزیس نوع خوش خیم بیماری ریه ناشی از ذرات رسوب شده در ریه ها ، بیماری حاد شامل تحریک بینی و ریه |

|

Lead سرب |

آلیاژهای جوشکاری ، برنجی و برنز ، آستر ، روکش فلزی بر روی فولادها | اثرات مزمن بر سیستم عصبی ، کلیه ها ، دستگاه گوارش و ظرفیت ذهنی |

|

Manganese منگنز |

بیشتر فرآیندهای جوشکاری ، به خصوص فولادهای پر کششی | تب دود فلزی، اثرات مزمن شامل مشکلات سیستم عصبی مرکزی |

|

Molybdenum مولیبدن |

آلیاژهای فلزی ، آهن ، استیل ضد زنگ ، آلیاژهای نیکل | تحریک چشم ، بینی ، گلو و تنگی نفس |

|

Nickel نیکل |

استیل ضد زنگ و سایر مواد آلیاژی ، الکترود های جوشکاری و فولاد نیکل اندود شده | تحریک چشم ، بینی و گلو ، درماتیت و مشکلات ریه |

|

Vanadium وانادیوم |

برخی آلیاژهای فلزی ، آهن ، استیل ضد زنگ ، آلیاژهای نیکل | تحریک چشم ، پوست و دستگاه تنفسی، اثرات مزمن برونشیت ، رتینیت ، عفونت در ریه ها و ذات الریه |

|

Zinc روی |

آهن گالوانیزه و رنگ شده. | تب دود فلزی |

گازهای زیان آور

| نوع گاز | منبع | تاثیر بر سلامتی |

|---|---|---|

|

CO کربن مونوکسید |

در قوس الکتریکی تشکیل می شود | سردرد ، سرگیجه ، ضعف عضلانی ، خواب آلودگی ، حواس پرتی و مرگ |

|

H F هیدروژن فلوراید |

تجزیه پوشش فلز | تحریک کننده چشم و مجاری تنفسی، آسیب به ریه ، کلیه ، استخوان و کبد و برونشیت |

|

NOx نیتروژن اکسید |

در قوس الکتریکی تشکیل می شود | تحریک چشم ، بینی و گلو ، بیماری ریوی مانند آمفیسما (نفخ ریه) |

|

Oxygen Deficiency کمبود اکسیژن |

جوشکاری در فضاهای محدود و جابجایی هوا با محافظت از گاز | سرگیجه ، سردرگمی ذهنی ، خفگی و مرگ |

|

Ozone اوزون |

در قوس جوشکاری ، به ویژه در طی مراحل جوشکاری پلاسما ، قوس گاز، MIG و TIG تشکیل می شود. | آب آوردن و خونریزی ریه ها ، سردرد و خشکی چشم ، تغییرات چشمگیر در عملکرد ریه |

بخارهای زیان آور

| نوع بخار | منبع | تاثیر بر سلامتی |

|---|---|---|

|

Aldehydes گروه آلدهید (فرمالدهید) |

سوختن پوشش فلزی ، رنگ و حلال | تحریک کننده چشم و مجاری تنفسی |

|

Disocyanates دیزوسیانید |

سوختن رنگ پلی اورتان فلز | تحریک چشم ، بینی و گلو، آسم ، سایر علائم آلرژیک |

|

Phosgene فسژن |

در واکنش حلال و اشعه جوش فسژن شکل می گیرد | تحریک کننده شدید چشم ، بینی و دستگاه تنفسی |

|

Phosphine فسفین |

جوشکاری فلزاتی که با مواد ضد زنگ زدگی پوشانده شده است | تحریک کننده چشم و دستگاه تنفسی ، آسیب به کلیه ها و اندام های دیگر |

نکات ایمنی در جوشکاری

1- اولین وسیله حفاظتی جوشکاری ماسک جوشکاری است. اشعه قوس الکتریکی جوش بسیار پر نو و برای چشمان و پوست مضر می باشد. عدم استفاده از ماست موجب برق زدگی چشم ، بیماری آبمروارید و آفتاب سوختگی پوست و در دراز مدت ایجاد سرطان پوست میکند .

2- استفاده از از دستکش چرم جوشکاری از دستان شما در برابر پاشش گدازه های فلزی حفاظت می کند. مزیت دستکش های چرمی جوشکاری این است که نه تنها پوست شمارا از سوختگی توسط مذاب محافظت میکند بلکه مانع رسید اشعه ماوابنفش به پوست می شود. دستکش های نازک اشعه ماورابنفش را از خود عبور می دهند.

3- از لباس چرمی یا نخی استفاده کنید .البسه پلاستیک مثل پلی استر یا ریون هنگام تماس با فلز مذاب ذوب میشود و بیشتر باعث سوختگی افراد میگردد .

4- چکمه ایمنی چرمی و مقاوم بپوشید. مذاب جوشکاری همیشه به سمت پایین می پاشد. اگر شخصی کفش های رو باز یا پلاستیکی استفاده کند حتما مذاب ریخته شده پای شخص را می سوزاند .

5- آهن گالوانیزه را جوش ندهید. آهن گالوانیزه حاوی پوشش روی است که هنگام سوختن گاز سرطان زا و سمی تولید می کند. مواجهه در برابر این گاز ها و بخارات سمی موجب بیماری های ذکر شده در جدول بالا می شود.

6- فلز مذاب تا چندین متر هم به اطراف می پاشد هر نو کیسه پلاستیکی ، خاک اره ، کاغذ ممکن است آتش بگیرد . بنابرین وجود کپسول آتش خاموش کن از نوع دی اکسید کربن در محل جوشکاری بسیار ضروری است . همچنین در صورت امکان مکان جوشکاری را از هرگونه مواد اشتعال زا خالی نمائید .

7- محیط جوشکاری پر از فیوم ، گاز و بخارات سمی است حتما از تهویه موضعی در محل جوشکاری استفاده نمائید.

تهویه و جذب آلاینده های جوشکاری

>غلظت آلاینده تولید شده حین فرآیند جوشکاری انقدر نیست که به محیط زیست و اتمسفر خارج از محل جوش آسیب وارد کند . اما کارگر جوشکار در معرض مستقیم آلودگی قرار میگیرد . برای تهویه و جذب آلاینده های جوشکاری باید ابتدا به این مورد توجه کرد که جوشکاری به صورت ایستگاه ثابت است یا جهت جوشکاری در مناطق مختلف از دستگاه جوش متحرک استفاده می شود. اگر در محیط کار جوشکاری ، میز ثابت و قطعات با ابعاد مشخص وجود دارد بهترین راهکار جهت مکش و جذب فیوم و گاز های جوشکاری ، استفاده از سیستم تهویه صنعتی موضعی ثابت شامل هود ، کانال ، غبارگیر بگفیلتر و هواکش میباشد.

همچنین اگر از اینورتر جوشکاری کوچک و قابل حمل جهت جوشکاری قطعات و نواحی متغییر استفاده میکنید و امکان استفاده از سیستم تهویه صنعتی به طور ثابت وجود ندارد، بهترین پیشنهاد استفاده از هود بازویی پرتابل است . این دستگاه تهویه قابل حمل و قابل تنظیم می باشد و عموماً برای تهویه و جذب فیوم جوشکاری به کار برده می شود.

لازم به ذکر است دستگاه هود بازویی یا مفصلی برای ایستگاه های ثابت و میز های جوشکاری به صورت رومیزی یا دیواری کاربرد دارد. جهت کسب اطلاعات بیشتر و یا سفارش هود بازویی پرتابل با کارشناس تیم مهندسان بیست تماس حاصل فرمائید.